Phần thùng máy mở

Một số thiết kế thùng cung cấp cấu hình độc đáo của máy đùn trục vít đôi. Khi chúng tôi ghép mỗi thùng với một cấu hình vít thích hợp, chúng tôi sẽ tiến hành nghiên cứu tổng quát và chuyên sâu hơn về từng loại thùng này để vận hành đơn vị cụ thể cho bộ phận đó của máy đùn.

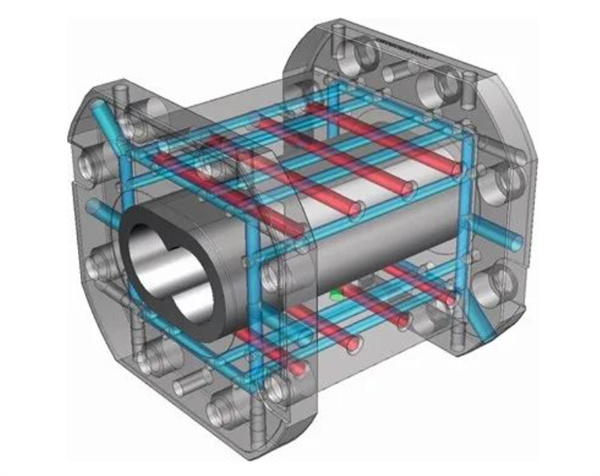

Mỗi phần thùng có một rãnh hình số 8 để trục vít đi qua. Thùng mở có các kênh bên ngoài để cho phép nạp hoặc xả các chất dễ bay hơi. Những thiết kế thùng mở này có thể được sử dụng để nạp và xả, đồng thời có thể được đặt ở bất kỳ đâu trong toàn bộ tổ hợp thùng.

Cho ăn

Rõ ràng, vật liệu phải được đưa vào máy đùn để bắt đầu trộn. Thùng cấp liệu là một thùng mở được thiết kế có lỗ mở ở đầu thùng để nguyên liệu được nạp vào. Vị trí phổ biến nhất của trống nạp là ở vị trí 1, là thùng đầu tiên trong phần xử lý. Vật liệu dạng hạt và các hạt chảy tự do được đo bằng máy cấp liệu, cho phép chúng rơi trực tiếp vào máy đùn thông qua thùng cấp liệu và chạm tới trục vít.

Bột có mật độ xếp chồng thấp thường đặt ra thách thức vì không khí thường mang bột rơi xuống. Những không khí thoát ra này chặn dòng bột nhẹ, làm giảm khả năng nạp bột ở tốc độ yêu cầu.

Một lựa chọn để cấp bột là đặt hai thùng mở ở hai thùng đầu tiên của máy đùn. Trong cài đặt này, bột được đưa vào thùng 2, cho phép không khí bị cuốn vào thoát ra khỏi thùng 1. Cấu hình này được gọi là thiết bị xả phía sau. Lỗ thông hơi phía sau cung cấp một kênh để không khí thoát ra từ máy đùn mà không cản trở máng cấp liệu. Với việc loại bỏ không khí, bột có thể được nạp hiệu quả hơn.

Sau khi polyme và các chất phụ gia được đưa vào máy đùn, các chất rắn này sẽ được vận chuyển đến vùng nóng chảy, nơi polyme tan chảy và trộn với các chất phụ gia. Các chất phụ gia cũng có thể được đưa vào hạ lưu vùng nóng chảy bằng cách sử dụng các bộ cấp phụ.

Khí thải

Phần ống hở cũng có thể được sử dụng làm ống xả; Hơi dễ bay hơi sinh ra trong quá trình trộn phải được thải ra trước khi polyme đi qua khuôn.

Vị trí rõ ràng nhất của cổng chân không là về phía cuối máy đùn. Cổng xả này thường được nối với bơm chân không để đảm bảo rằng tất cả các chất dễ bay hơi mang theo trong polyme nóng chảy đều được loại bỏ trước khi đi qua đầu khuôn. Hơi nước hoặc khí còn sót lại trong quá trình nấu chảy có thể dẫn đến chất lượng hạt kém, bao gồm cả việc tạo bọt và giảm mật độ đóng gói, điều này có thể ảnh hưởng đến hiệu quả đóng gói của các hạt.

Phần thùng kín

Tất nhiên, thiết kế mặt cắt ngang phổ biến nhất của thùng là thùng kín. Phần thùng bao bọc hoàn toàn nhựa nóng chảy ở cả bốn mặt của máy đùn, chỉ có một lỗ hình số 8 cho phép tâm vít đi qua.

Khi polyme và bất kỳ chất phụ gia nào khác đã được đưa hoàn toàn vào máy đùn, vật liệu sẽ đi qua phần vận chuyển, polyme sẽ tan chảy và tất cả các chất phụ gia và polyme sẽ được trộn lẫn. Thùng kín cung cấp khả năng kiểm soát nhiệt độ cho tất cả các mặt của máy đùn, trong khi thùng mở có ít bộ gia nhiệt và kênh làm mát hơn.

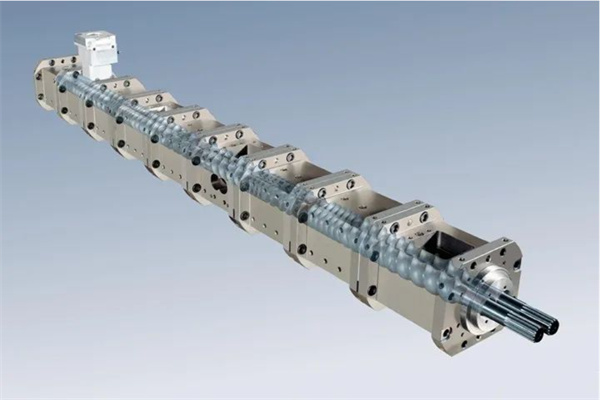

Lắp ráp thùng máy đùn

Thông thường, máy đùn sẽ được nhà sản xuất lắp ráp, có bố trí thùng phù hợp với cấu hình quy trình yêu cầu. Trong hầu hết các hệ thống trộn, máy đùn có một thùng cấp liệu mở trong thùng cấp liệu 1. Sau phần cấp liệu này, có một số thùng kín được sử dụng để vận chuyển chất rắn, làm tan chảy polyme và trộn các polyme nóng chảy và phụ gia với nhau.

Xi lanh kết hợp có thể được đặt trong xi lanh 4 hoặc 5 để cho phép nạp phụ gia theo chiều ngang, sau đó là một số xi lanh kín để tiếp tục trộn. Cổng xả chân không nằm gần cuối máy đùn, theo sát là thùng kín cuối cùng phía trước đầu khuôn. Một ví dụ về lắp ráp thùng có thể được nhìn thấy trong Hình 3.

Chiều dài của máy đùn thường được biểu thị bằng tỷ lệ giữa chiều dài và đường kính trục vít (L/D). Bằng cách này, việc mở rộng phần quy trình sẽ trở nên dễ dàng hơn, vì máy đùn nhỏ có tỷ lệ L/D 40:1 có thể được mở rộng thành máy đùn có đường kính lớn hơn và chiều dài L/D là 40:1.

Thời gian đăng: 04-04-2023